|

送受信ソナーを取り付けるために2mm厚のアクリル板を使用しました。 |

ソナーを固定する方法としてユニバーサルプリント基板を利用しました。ソナーのリード線の位置に合わせて基板を切り取り、アクリル板を挟んで裏面から半田付けをして固定しました。 |

向かって右が送信用ソナー、左が受信用ソナーです。形が同じなので取り付けるとき間違えないように注意する必要があります。

今回はサマーグリーン色のアクリル板を使用しました。ケースの色が黒なので、色が目立ちません。そこで、ケースとアクリル板の間に白い紙を挟み、緑色が目立つようにしました。 |

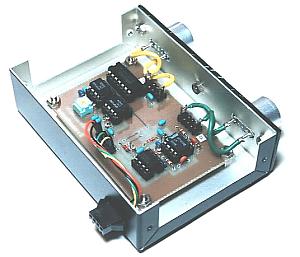

ケースにはアルミ製のものを使用しました。四角い穴は糸のこを使用して大まかな穴をあけ、部品の寸法に合わせてヤスリで慎重に削り、目的の大きさにします。

今回使用したTAKACHI社製のYM-100は買った当初はケースの表面に薄いビニールが貼られています。穴開け加工などの際にケースに傷が付かないようにするためです。ビニールは全ての穴開けが終わったあとに剥がします。 |

|  |

|

部品を取り付け、配線をして完成です。

ソナーの配線には少し太めの線材を使用しました。大きな電流が流れるわけではないのですが、線の抵抗値を少しでも小さくしたほうがよいのではないかと考えました。細い線材でも問題はありません。 |