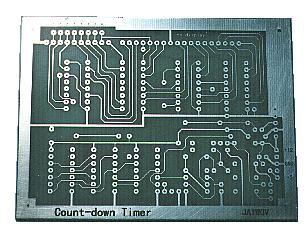

穴開け 穴開け

スルーホールピンの直径(私の場合、0.8mm)と同じ穴をスルーホールを作成する場所に開けます。

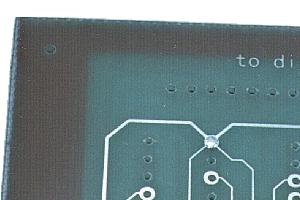

インサーターによりスルーホールピンをセット インサーターによりスルーホールピンをセット

プリント板を金属の台座の上に置きます。

インサーターの先端から1個分のスルーホールピンをインサーターのノブをノックして出します。(約2mm)

プリント板の穴に垂直にピンを差し込みます。

台座に当たるまで差し込み、インサーターを左右に曲げてスルーホールピンを折ります。

一度に何カ所も挿入してからポンチで叩くと、ピンがプリント板から飛び出してしまうので、一つ挿入したらポンチで叩いた方が良いです。

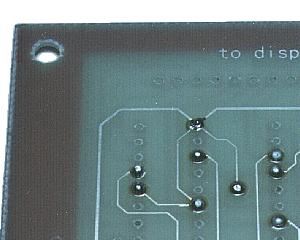

ポンチで叩く ポンチで叩く

インサーターでセットしたピンを上からポンチで叩きます。

台座が当然必要です。

プリント板とピンが平らになるように叩きます。

プリント板を裏返して、反対側からも叩いてピンをプリント板から飛び出していないようにします。

叩き終わったら、次のピンをセットして同じ作業を行います。

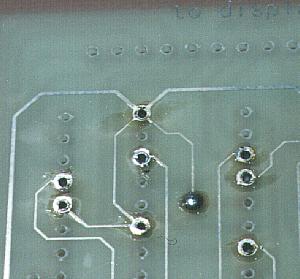

ハンダ付け ハンダ付け

全てのスルーホールピンを装着したら、ハンダ付けを行います。

ピンをハンダ付けするとプリントパターンとスルーホールピンがハンダで接続されます。スルーホールピンには既にハンダが内部に充填されていますので、内部までハンダが浸透します。

反対側からもハンダ付けを行います。

全てのスルーホールを同様にハンダ付けします。

ハンダを吸い取る ハンダを吸い取る

ハンダ付けしたスルーホールのハンダを吸い取り器または吸い取り線で除去します。

スルーホールピンはポンチで叩いた時点でプリントパターンと密着していますので、きれいにハンダを吸い取っても接続には問題はありません。擦ってまできれいに取ってはいけません。

中空のスルーホールが出来上がりました。

|